Choisissez les matériaux d'interface thermique appropriés

Comment choisir les bons matériaux d'interface thermique (un livre blanc de Laird)

Les concepteurs savent que les composants électroniques dégagent de la chaleur, et que certains d'entre eux peuvent atteindre des températures inacceptablement élevées. Dans certains domaines d’application tels que l’infrastructure des télécommunications 5G, les centres de données modernes ou les systèmes de gestion automobile, une chaleur excessive peut entraîner la défaillance du système, poussant ainsi les concepteurs à imaginer de nouvelles solutions de refroidissement. De plus en plus de ces systèmes sont intégrés dans des boîtiers aux formats contraignants, rendant l'utilisation de dissipateurs thermiques volumineux ou de ventilateurs difficile, voire impossible. Les matériaux d’interface thermique (TIM) sont parmi les outils à la disposition des concepteurs pour évacuer la chaleur des composants critiques, notamment lorsque le flux d’air forcé n’est pas envisageable.

À mesure que les concepteurs sont confrontés à des défis liés à la dissipation thermique et aux contraintes d’encombrement, beaucoup d’entre eux ne connaissent pas bien la diversité des options disponibles en matière de matériaux d’interface thermique, ni les critères de sélection de la combinaison optimale pour relever des défis de conception spécifiques. Laird Performance Materials propose une vaste gamme de solutions en matériaux d’interface thermique capables de résoudre des problématiques thermiques complexes. Ces solutions s’appliquent aux secteurs de l’automobile, des télécommunications, des centres de données, de la conversion d’énergie, ainsi qu’à bien d’autres marchés. Ce livre blanc explore les différentes options disponibles sur le marché et les objectifs de conception à atteindre lors du choix de ces matériaux.

Pourquoi les concepteurs ont besoin de matériaux d’interface thermique

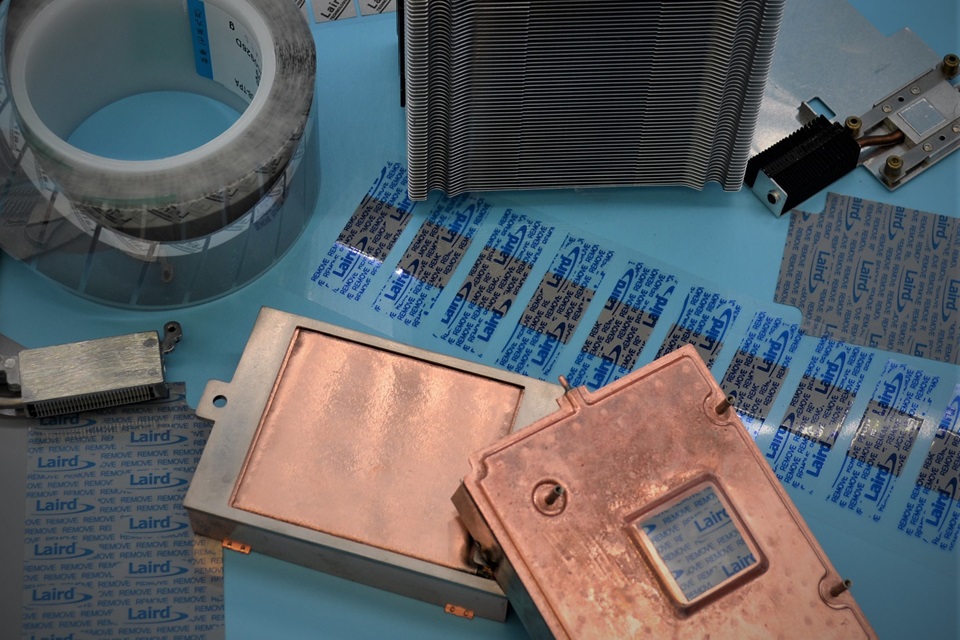

Les matériaux d’interface thermique visent à assurer un contact thermique homogène entre deux surfaces adjacentes, généralement entre un composant et son dissipateur. Par le passé, les concepteurs faisaient souvent appel à des ventilateurs, des dissipateurs, ou les deux, comme solution universelle de refroidissement. Cela s'expliquait par le fait que la majeure partie de la chaleur était générée par des alimentations ou CPU massifs, suffisamment grands pour accueillir ces solutions. Aujourd’hui, même lorsque le flux d’air forcé est présent, la dissipation rapide de la chaleur entre un composant chaud et le dissipateur reste un défi. Les TIM comblent les interstices entre surfaces usinées, assurant un contact efficace et une haute conductivité thermique. Cela est également valable lorsque le boîtier lui-même fait office de dissipateur.

|

Figure 1 : Le problème résolu par le TIM

Les TIM sont parfois appelés « remplisseurs d’interstices » (gap fillers), car ils comblent les vides d’air entre les surfaces, comme le montre la figure 1. Ils créent un chemin thermique à faible résistance entre le composant et le dissipateur. En associant un TIM approprié à un dissipateur efficace, on peut réduire la résistance thermique du composant à l’environnement.

Un des principaux défis pour les concepteurs est de comparer les différents TIM dans le but d’interfacer les composants avec les dissipateurs, les éléments de boîtier ou directement avec un circuit imprimé.

Types de matériaux d’interface thermique et connexions

Les gap fillers se présentent sous forme solide ou liquide, et peuvent s’intégrer à divers procédés tout en respectant les exigences de performance. Voici les principales catégories de matériaux d’interface thermique :

1. Remplisseurs d’interstices liquides ::

Appelés également pâtes thermiques, mastics thermoconducteurs ou graisses thermiques, on applique ces matériaux directement sur les composants. Ils sont composés d’une résine chargée en particules céramiques, métalliques ou d’oxydes métalliques, conférant une conductivité thermique élevée. Ils sont idéals pour les applications nécessitant une haute déformabilité à faible pression. Certaines variantes à polymérisation in situ (CIP) améliorent la fiabilité.

2. Graisses thermiques et matériaux à changement de phase (PCM) ::

Utilisés pour des interfaces minces (< 50 µm), lorsque les surfaces sont planes. Ces TIM ne comblent pas de grands interstices. Ils optimisent le contact entre les surfaces via le mouillage. Les PCMs nécessitent une élévation de température pour activer leur fonction de mouillage.

3. Stratifiés PCB à haute conductivité thermique ::

Des alternatives aux PCB à noyau métallique ou céramique. Des résines avancées offrent une meilleure conductivité thermique que le FR4 classique, sans en compromettre la fabrication. Ils sont adaptés aux systèmes automobiles de puissance, aux backplanes et à l’électronique industrielle.

4. Pads thermiques ::

Parfois appelés gap fillers, ils comblent de larges interstices entre les sources de chaleur et les dissipateurs. Ils peuvent s’adapter à plusieurs hauteurs de modules sans générer de pression excessive. Disponibles sous forme de pièces découpées, rouleaux ou feuilles, leurs compositions incluent :

- Composés à base de silicone ou cire de paraffine : bonne mouillabilité, stabilité thermique, flexibilité et inertie physiologique.

- Matériaux isolants électriques pour la protection ESD.

- Composés à base de graphite : excellente conductivité, notamment en plan, adaptés aux grands composants.

Spécification des matériaux d'interface thermique

Il existe plusieurs spécifications matérielles applicables aux matériaux d’interface thermique. La conductivité thermique du matériau, ou la résistance thermique du produit final, constitue une propriété essentielle à prendre en compte, car cette valeur peut être utilisée comme objectif de conception dans les simulations ou certains calculs de base. De nombreux produits nécessitent également la prise en considération de propriétés électriques et mécaniques, en fonction de l'application visée.

Ces propriétés incluent notamment :

- Tension et résistance de claquage : Ces paramètres sont cruciaux pour les matériaux d’interface thermique à caractère isolant, destinés à une utilisation dans des systèmes à haute tension.

- Module de Young : Certains matériaux peuvent offrir un effet d’amortissement des vibrations ; les propriétés mécaniques doivent donc être évaluées lors de la sélection.

- Stabilité thermique : Les matériaux d’interface thermique doivent conserver des performances fiables sur une large plage de températures, afin de garantir une conductivité constante et d’éviter une dégradation prématurée.

- Constante diélectrique : Celle-ci est particulièrement importante pour les coussinets thermiques qui seront fixés à un circuit imprimé (PCB), car la présence d’un diélectrique peut modifier l’impédance des lignes de transmission à haute fréquence. La constante diélectrique peut également influencer les émissions électromagnétiques (EMI) rayonnées par un dissipateur thermique.

Outre les caractéristiques des matériaux, les concepteurs doivent également prendre en considération les processus d’assemblage automatisés ainsi que la facilité d'intégration de certaines solutions dans une carte électronique assemblée (PCBA) ou dans un boîtier lors de la fabrication. La liste ci-dessus de matériaux d’interface thermique est disponible sous forme solide et liquide, ce qui offre aux concepteurs une certaine flexibilité pour choisir le matériau le mieux adapté à leurs composants, à leur application et à leur processus d’assemblage.

Concevoir avec des matériaux d’interface thermique : un exemple

Comme les dissipateurs thermiques et les systèmes de refroidissement actifs peuvent nécessiter de nombreuses simulations, il est facile de supposer qu'il en va de même pour l’utilisation de matériaux d’interface thermique. En réalité, les calculs de conception pour un système comportant un dissipateur thermique et un matériau d’interface thermique sont relativement simples et s’appuient sur quelques analogies de base issues de l’analyse de circuits.

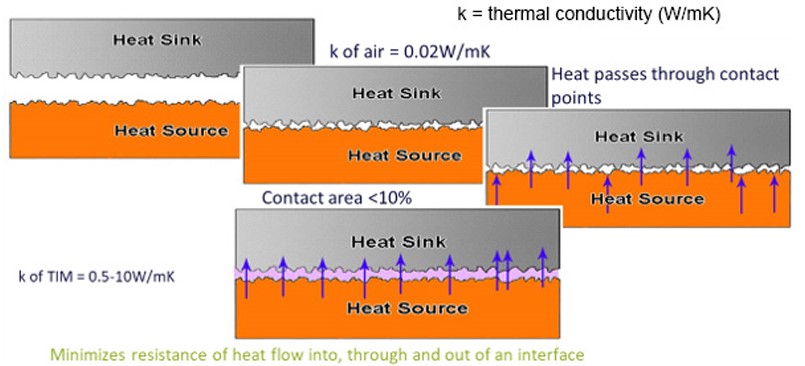

L’idée principale est de calculer la résistance thermique du système empilé composant + interface + dissipateur et de la comparer avec celle d’un système composant + air + dissipateur. En tenant compte des conductivités thermiques relatives de l’interface avec un vide d’air, il est possible d’évaluer la réduction attendue de la résistance thermique vers l’environnement, dans le cas d’un composant équipé d’un matériau d’interface thermique et d’un dissipateur thermique.

Le système comprenant un dissipateur, un composant et un matériau d’interface entre les deux peut généralement être modélisé comme un empilement de couches avec un transfert de chaleur unidimensionnel (1-D). En utilisant la relation de conduction thermique en régime stationnaire pour matériaux en couches, on peut comparer la résistance thermique d’un système avec un vide d’air à celle d’un système incluant un matériau d’interface thermique. Les résistances thermiques de chaque système sont définies à la figure 2.

|

Figure 2. Résistance thermique

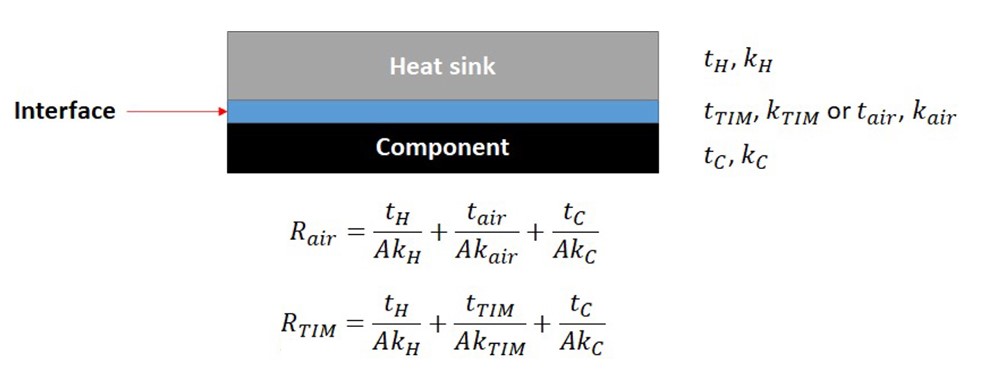

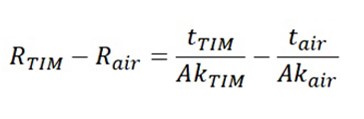

En soustrayant les deux résistances thermiques, on obtient la relation suivante pour la variation attendue de la résistance thermique vers l’environnement grâce à l’ajout du matériau d’interface thermique :

|

Figure 3. Matériau d’interface thermique

Les rapports typiques d’épaisseur TIM : air dans le système ci-dessus varient de 10:1 à 1000:1, en fonction de la rugosité des surfaces du dissipateur thermique usiné et de la surface de fixation du composant. En comparant avec un matériau présentant un coussinet thermique de 0,5 mm d’épaisseur et une conductivité thermique de 3,5 W/(m·K), on observe que la réduction estimée de la résistance thermique vers l’environnement pour le composant inférieur est d’environ –3,81 °C/W, pour un circuit intégré de 5 mm × 5 mm.

Il ne s’agit que d’une estimation approximative, mais elle illustre comment différents facteurs dans un composant et son dissipateur influencent le transfert de chaleur, et la variation potentielle de la résistance thermique vers l’environnement pour le composant concerné. Cela laisse au concepteur trois points essentiels à prendre en compte lors du choix d’un matériau d’interface thermique pour l’intégration avec un dissipateur :

- Conductivité thermique : L’utilisation d’un matériau à plus forte conductivité thermique réduit la résistance thermique globale du TIM.

- Épaisseur du TIM : L’utilisation d’un matériau plus fin permet d’obtenir une résistance thermique plus faible.

- Surface d’application : L’utilisation d’une surface de contact plus grande réduit également la résistance thermique.